SELECT LOCATION AND LANGUAGE

GLOBAL

AMERICAS

-

BELGIUM

FRANÇAIS

-

BELGIUM

NEDERLANDS

-

NETHERLANDS

NEDERLANDS

-

SWITZERLAND

DEUTSCH

-

SWITZERLAND

FRANÇAIS

-

SWITZERLAND

ITALIANO

-

AUSTRIA

DEUTSCH

-

FRANCE

FRANÇAIS

-

GERMANY

DEUTSCH

-

ITALY

ITALIANO

-

SPAIN

ESPAÑOL

-

PORTUGAL

PORTUGUÊS

-

POLAND

POLSKI

-

UNITED KINGDOM

ENGLISH

-

SWEDEN

SVENSKA

-

DENMARK

DANSK

-

NORWAY

NORSK

-

FINLAND

SUOMI

EUROPE

ASIA

OCEANIA

La puissance est plus qu'un chiffre. Donnez du sens à votre entraînement avec l'analyse des vecteurs de force de SHIMANO.

Bien que la puissance soit importante,

un simple chiffre ne vous donne pas une vision complète de votre niveau de forme.

Comprendre comment vous développez la puissance et trouver des moyens

d'améliorer votre efficacité peut vous conduire vers de nouveaux niveaux de performance.

La fonction Force Vector de SHIMANO vous donne un retour en temps réel sur votre coup de pédale,

pour une vision plus complète de votre effort.

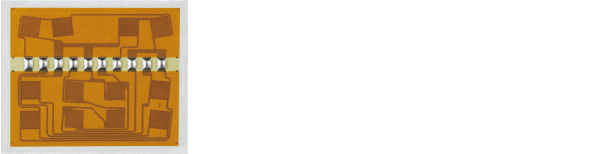

La mesure des vecteurs de force est rendue possible grâce à l'expertise de SHIMANO dans la conception et la fabrication de manivelles

Lors de la conception des capteurs de puissance, les ingénieurs SHIMANO tiennent compte de la structure de la manivelle,

du processus de fabrication, des matériaux utilisés et de la façon dont une manivelle fléchit sous la charge.

C'est cette expertise qui permet à SHIMANO d'obtenir une mesure aussi précise des vecteurs de force.

Grâce aux dernières technologies et à ses connaissances de pointe, les derniers capteurs de puissance SHIMANO sont de puissants outils d'entrainement.

| Durée de fonctionnement en continu |  |

|||

|---|---|---|---|---|

| Vecteurs de force | Puissance de pédalage | Désactivé (OFF) | ||

|

Vecteurs de force | 59h | 193h | 193h |

| Alimentation vélo | 193h | 193h | 226h | |

| Désactivé(OFF) | 193h | 226h | - | |

Caractéristiques du capteur de puissance SHIMANO

Précision de puissance

La puissance ne peut pas être mesurée directement. Par conséquent, elle doit être calculée à partir de mesures de charge et de temps, en utilisant la formule ci-dessous.

Puissance (W) = charge moyenne sur la manivelle sur un tour (N) x 2π x longueur de manivelle (m) / temps nécessaire pour un tour de manivelle (sec.)

Une erreur de mesure de puissance peut être occasionnée par l'accumulation d'une erreur de mesure de charge, d'une erreur de mesure du temps et de la variation de la longueur de manivelle. Afin de réduire ces erreurs et ces variations, les capteurs de puissance SHIMANO sont structurellement conçus sur la base d'un examen minutieux des méthodes de fabrication des manivelles. De plus, des mesures de contrôle de qualité approfondies sont appliquées pendant la fabrication et l'étalonnage. Pour mesurer la charge, chaque manivelle est calibrée en usine avant d'être expédiée. La longueur de la manivelle est établie lors de la phase de traitement, avec une variation minuscule. Pour la mesure du temps, la précision de la mesure est améliorée avec l'utilisation d'aimants, et à une cadence de 90 tr/min, la marge d'erreur est infime à ± 0,15 %.

Étalonnage du capteur de puissance SHIMANO

*1: SHIMANO effectue des étalonnages pour mesurer avec précision la puissance même si la force est appliquée dans plusieurs directions.

Les conditions d'étalonnage de charge SHIMANO ont été développées exclusivement par SHIMANO sur la base d'un examen des conditions requises pour les capteurs de puissance de vélo, et en référence aux normes JIS B 7728 et ISO 376. L'étalonnage est effectué pour une erreur combinée de ± 1,5 % ou moins, par rapport à la charge nominale.*

En ce qui concerne la charge nominale, des charges de direction et d'importance variables peuvent être appliquées sur plusieurs points des pédales en fonction des conditions, mais la valeur standard est établie à 800 N. L'étalonnage est effectué en tenant compte des charges maximales, pour que les erreurs n'augmentent pas même sous des charges élevées comme celles produites par les cyclistes professionnels. De manière à ce que des valeurs de puissance stables puissent être calculées pour tous les cyclistes, quel que soit leur niveau.

Erreur combinée : À l’écart maximal par rapport à une ligne droite reliant le point sans charge et le point de charge nominal sur la courbe d’étalonnage, l’erreur combinée comprend les erreurs suivantes.

- Non-linéarité

- Reproductibilité

- Répétabilité

- Erreur zéro

L'étalonnage est effectué dans un environnement contrôlé à une température de 18 à 28 °C et une humidité de 35 à 75 %.

* Pour FC-R9100-P/FC-R8100-P, ± 2,0 % ou moins.

Compensation de température

*1: Température de fonctionnement

-10°C à 50°C

En raison des propriétés de l'aluminium et des jauges de contrainte, l'équilibre du point zéro de la jauge change lorsque la température évolue. Cela augmente l'erreur de mesure de la charge. Pour compenser cela, avec les capteurs de puissance SHIMANO, chaque manivelle est soumise à un étalonnage de la température en usine. Lorsqu'un changement de 2 °C se produit au niveau de la température ambiante par rapport au moment de l'étalonnage du décalage zéro, le point zéro est automatiquement ajusté.