SELECT LOCATION AND LANGUAGE

GLOBAL

AMERICAS

-

BELGIUM

FRANÇAIS

-

BELGIUM

NEDERLANDS

-

NETHERLANDS

NEDERLANDS

-

SWITZERLAND

DEUTSCH

-

SWITZERLAND

FRANÇAIS

-

SWITZERLAND

ITALIANO

-

AUSTRIA

DEUTSCH

-

FRANCE

FRANÇAIS

-

GERMANY

DEUTSCH

-

ITALY

ITALIANO

-

SPAIN

ESPAÑOL

-

PORTUGAL

PORTUGUÊS

-

POLAND

POLSKI

-

UNITED KINGDOM

ENGLISH

-

SWEDEN

SVENSKA

-

DENMARK

DANSK

-

NORWAY

NORSK

-

FINLAND

SUOMI

EUROPE

ASIA

OCEANIA

- Maak kennis met Pi Manson en Ted James, twee onafhankelijke framebouwers die vertellen hoe ze een maatwerkfiets bouwden rond een unieke groepset.

- Ontdek wat er allemaal bij komt kijken om van begin tot eind een fiets te bouwen voor BESPOKED, waar onafhankelijke framebouwers hun custom builds presenteren.

- Bekijk CUES Polished Silver in volle glorie, opgebouwd op twee zeer unieke frames.

CUES Polished Silver

Deze zomer lanceerden we onze SHIMANO CUES Polished Silver-editie als een knipoog naar onze ijzeren erfenis. De klassieke look met de duurzame touch waar onze CUES-familie om bekendstaat, afgewerkt met een unieke finish die een unieke build verdient.

Of twee.

Maak kennis met Ted en Pi.

Eén groepset, twee builds

We gingen op zoek naar twee zelfstandige framebouwers die de geest van CUES Polished Silver konden omzetten in een mooie custom build voor BESPOKED Dresden. Ted James en Pi Manson werden sterk aanbevolen, en toen we ons erin verdiepten, zagen we meteen waarom.

In de fietswereld staan onafhankelijke framebouwers voor de combinatie van een artistieke touch en mechanisch inzicht, waarbij elke build de mooie kant viert van die eenvoudige, wereldwijde vreugde die wordt gedeeld: fietsen. En nergens komt dit plezier zo tot uiting als op BESPOKED, Europa’s grootste show voor handgemaakte fietsen.

We gaven Ted en Pi een opdracht:

Vertaal de essentie van CUES Polished Silver naar een unieke build, op tijd voor BESPOKED Dresden.

Ze gingen de uitdaging aan. Ze bouwden. En ze leverden fantastisch werk.

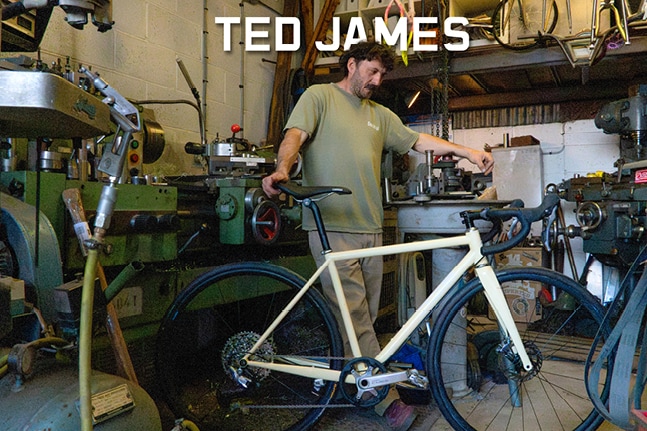

Ted James Design

Hoe zijn jullie begonnen met het uitwerken van een concept voor jullie build?

Mijn eerste gedachte was: hoe laat ik het groepset de hoofdrol spelen? Ik vond dat ik iets moest maken dat rustig en niet te overdreven was. Een eenvoudig stalen frame, niet te sportief, geen high-performance, maar wel een degelijke racefiets — meer een traditionele fiets met moderne versnellingen, een breed verzet en een one-by setup. Waar je de hele dag op kunt rijden.

Ik koos voor Columbus-staal voor het frame. De juiste geometrie. Niet gericht op maximale prestaties, maar op comfort, snap je? Voor de kleur wilde ik iets dat prettig voor het oog is. Een tijdloze look met een beetje een nostalgische sfeer. Een carbon vork. 32 mm brede banden. De rest van de geometrie volgde als het ware logisch op de keuze voor de vork.

Klassiek, ja, met nét iets meer comfort.

En hoe werk je een concept uit tot een build die op BESPOKED kan staan?

Ik maak veel onderdelen zelf. De balhoofdbuis en remmen heb ik zelf gemaakt, de bottombracket heb ik gekocht. Lassen is maak een klein deel van de bouw. Dan het spuiten, dat heb ik ook zelf gedaan. Ik zocht iets dat mooi bij zilver past en nét even anders is dan de fietsen die je in de winkel ziet. Dus een lichtgele kleur met een subtiel spateffect, dat doet denken aan mountainbikes uit de jaren ’90 — een mooie balans tussen een klassieke uitstraling en een vleugje flair.

Het kostte een paar dagen voorbereiden en buizen op maat snijden, een dagje lassen, alles afwerken en dan nog een paar uur spuiten. Drie lagen primer, drie lagen verf, een spateffect en drie lagen lak. Het hele proces nam een week in beslag.

Vertel eens iets over jezelf.

Ik ben dit bedrijf in 2010 gestart.. Daarvoor bouwde ik al twee jaar frames. Ik begon met reparaties. Sindsdien doe ik dit werk fulltime, van race- en toerfietsen tot gravel-, BMX- en mountainbikes. Ik rijd zelf BMX. Ik wilde altijd al een BMX bouwen. Daar ben ik mee begonnen. Soms gingen mijn fietsen kapot, dus ik wilde een sterkere fiets maken. Vervolgens stroomden de aanvragen binnen, van vierjarigen tot profs. Van 16”-wielen tot titanium BMX’en. Met staal en titanium werken.

En dan, de grote vraag: kies je voor staal?

Staal is een geweldig materiaal voor het maken van fietsen. Je kunt de buizen behoorlijk dun maken en toch voldoende stijfheid hebben, terwijl je bij carbon meer breedte nodig hebt om dezelfde stijfheid te bereiken. Staal zorgt voor verticale flexibiliteit, wat comfortabeler fietst. Staal heeft een zekere mate van flexibiliteit, wat voor comfort zorgt. Bij fabrieksfietsen komt dat minder goed tot zijn recht.

Pi Manson / Clandestine

Hoe zijn jullie begonnen met het uitwerken van een concept voor jullie build?

Ik wilde een fiets bouwen die voor iedereen geschikt is. Een fiets waar je lol mee kunt hebben. Meestal maak ik fietsen voor rijders die snelheid niet op de eerste plaats zetten. Het draait meer om plezier, veiligheid en comfort. Heerlijk. Ik heb een rek gemaakt dat lijkt op een bagagedrager.

Wat de geometrie betreft, moest de focus liggen op comfort en stabiliteit in plaats van snelheid. Dus de fiets heeft een hoge voorkant, een relatief lange headtube en een lange vork, wat de voorkant als het ware optilt en het mogelijk maakt de drops hoger te positioneren zodat de rijder ze eenvoudiger kan bereiken. Op een gravelbike moet je makkelijk bij je drops kunnen. In de basis moet iemand de hele rit lang bij de drops kunnen. En de hoods staan vrij rechtop; je kunt rechtop zitten en van het uitzicht genieten in plaats van dat dat de standaardpositie is bij een grote balhoofdbuishoek. Relatief lange achtervorken — 450 mm, niet zoals bij een supercompacte, racegerichte gravelbike. Die extra lengte helpt de fiets te stabiliseren. In combinatie met de lange bovenbuis en een korte stuurpen krijg je een lange wielbasis. Dat maakt de fiets stabieler, minder zenuwachtig en zo rijdt hij prettiger off-road.

Ik maak mijn eigen vorken van staal, zodat ik zelf kan ontwerpen. Zo kan ik de vorkbladen aanpassen en een tijdloze look creëren. Over het algemeen wil ik dat mijn fietsen een klassieke uitstraling hebben. Ik haal mijn inspiratie uit de geschiedenis van het fietsen, zelfs uit safety bicycles: met schuinere vorken en frames met een dubbele diamant. Ik wil dat er een gevoel van verbondenheid met die fietslijn blijft; dat mag niet verloren gaan. Ik hoor bij een vrijere traditie van framebouwers, en dat vind ik heel bijzonder. Ik denk echt dat dat behouden moet blijven.

En hoe werk je een concept uit tot een build die op BESPOKED kan staan?

Ik begin met een doos vol buizen. Ik neem alle maten op om te zorgen dat er in het proces niets misgaat. Vervolgens controleer ik dat elke buis precies past op de volgende. Met een freesmachine en een slijpende tube-notcher. Zo worden alle buizen op maat gesneden. De zadelbuizen zaag ik nog steeds met de hand verstek; dat gaat eigenlijk sneller. Die worden vervolgens in een mal opgebouwd. Ik heb de mijne zelf gemaakt. Die past bij de geometrie van de fiets. Vervolgens wordt alles tijdelijk vastgezet in de mal. Ik soldeer het net genoeg om het bij elkaar te houden. Daarna wordt het grondig gesoldeerd.

Meestal laat ik mijn klanten de kleur kiezen. In dit geval was de keuze vrij eenvoudig. De tint oogde wat klassieker. Het komt goed uit op foto’s. Ik laat mijn fietsen aan het eind poedercoaten, zodra alles is opgebouwd.

Vertel eens iets over jezelf.

Ik begon Clandestine in 2017 in Devon, helemaal in het zuidwesten van het Verenigd Koninkrijk. Aan de rand van Dartmoor National Park. Daarvoor was ik in Bristol. In Bristol is een geweldige fietsgemeenschap. Het was zo makkelijk om de hele fietsgemeenschap daar te leren kennen. Ik ontmoette daar ook anderen die fietsen bouwden. Zo begon ik met het bouwen van bagagerekken voor mezelf en mijn vrienden. Daarna voor vrienden van vrienden. En vervolgens voor vrienden van vrienden van vrienden. Die rekken hebben het echt op gang gebracht. Ik onderzocht verschillende manieren om spullen mee te nemen op de fiets.

Goede rekken kunnen je hele fietservaring veranderen. Het rek op de Shimano-fiets is super stijf, heel licht en heeft geïntegreerde bedrading voor de dynamo, waardoor het er heel elegant uitziet. Je kunt ook speels omgaan met de rekken, als je dat wilt.

Dus, over staal…

Ik koos voor staal vanwege de geschiedenis van het fietsen. In de wereld waarin ik begon, werkte iedereen met staal. In het Verenigd Koninkrijk is staal goed te krijgen. Je kunt veel leren van andere framebouwers. Het materiaal is zeer vergevingsgezind om mee te werken. Er worden zelfs veren van staal gemaakt. Dat zegt genoeg voor mij. Superduurzaam, maar toch flexibel. Zeer veilig. Goede vermoeiingsweerstand.

En het is gewoon elegant, weet je?